50 Jahre DG Flugzeuge

1973: Der Anfang von DG

Wilhelm Dirks studierte an der technischen Hochschule Darmstadt und arbeitete während seiner ganzen Studienzeit in der Akademischen Fliegergruppe Darmstadt mit. Dort konstruierte er weitgehend eigenständig sein erstes Segelflugzeug, die D-38 für die Standardklasse und schaffte es noch während seiner Studienzeit mit Hilfe der anderen Akaflieger und vor allen Dingen des Werkstattleiters K.H. (Mc.) Hinz die D-38 fertigzustellen und die Basis-Flugerprobung durchzuführen.

Pfingsten 1973 während eines Wettbewerbes sprach ihn der Bruchsaler Bauunternehmer Gerhard Glaser, der mit Ihm auf demselben Feld außengelandet war, an. Gerhard hatte sich über die mehrfach verschobene Lieferung seiner LS1 geärgert und wollte deshalb eine eigene Segelflugzeugproduktion aufbauen, damit es auf dem damals nur von 4 Herstellern für GFK-Segelflugzeuge dominierten Markt endlich mehr Konkurrenz gab. Er suchte nur noch einen kompetenten Konstrukteur. Schon an diesem Tag beschlossen die Beiden die Möglichkeit einer Zusammenarbeit zu prüfen, obwohl Wilhelm schon ein Stipendium für eine Doktorarbeit hatte. Bei seinem ersten Besuch am Firmenstandort von Gerhard im Bruchsaler Ortsteil Untergrombach wurde gleich die Gründung der Glaser-Dirks Flugzeugbau GmbH beschlossen. Aus Dr. Dirks wurde also nichts, dafür gab es einen Konstrukteur mehr, der für Jahrzehnte die deutsche Segelflugszene mitprägen sollte.

Wilhelm brachte seine Kenntnisse als Konstrukteur ein, aber auch Erfahrung im Umgang mit dem damals noch neuen Werkstoff GFK ein, was für den Start einer neuen Produktion extrem wichtig war, weil es zu dieser Zeit noch keine Handwerker gab, die mit diesem Werkstoff umgehen konnten. Somit musste Wilhelm auch noch alle neuen Mitarbeiter ausbilden, um die Segelflugzeugfertigung überhaupt zu ermöglichen. Außerdem musste er die Prüfung für eine LBA Prüferlizenz bestehen, um den Prototyp und alle Weiteren legal bauen zu können.

Die erste DG sollte nicht DG-1 sondern gleich DG-100 genannt werden. Die DG-100 entspricht aerodynamisch und von den Flugeigenschaften her der D-38, wurde aber gleich für den Bau in Negativformen entwickelt.

Gegenüber der D-38 gab es aber wesentliche Verbesserungen, die auch alle folgenden DG Einsitzer aufweisen und bei den damaligen und teils auch heutigen Konkurrenzprodukten so nicht zu finden sind wie z.B. der Rumpf mit der großen Haube, das große 5“ Hauptrad in einem geschlossenen Radkasten ohne Stahlrohrgerüst für die Aufnahme der Kräfte und das serienmäßige Spornrad. Besonders zu erwähnen ist das Sicherheitscockpit mit fest eingeklebter Sitzwanne und optimal angebrachten Anschnallgurten, Dinge, die erst Jahrzehnte später durch Forschungsvorhaben mittels Crashversuchen verifiziert wurden und Eingang in die Bauvorschriften fanden.

1974

Anfang 1974 war der Prototyp bereits so weit fertig, dass die DG-100 im Freien vor den Garagen das 1. Mal montiert werden und danach Belastungsversuche an allen Bauteilen vorgenommen werden konnten. Nach den erfolgreichen Versuchen erfolgte die Fertigstellung des Prototyps.

Der Erstflug fand bereits am 10. Mai 1974 mit Wilhelm im Cockpit in Bruchsal statt, d.h. weniger als 1 Jahr nach Projektbeginn. Das war eine Rekordzeit, die man sich heute gar nicht mehr vorstellen kann und die DG auch nie wieder erreicht hat.

1974 bis 1989 DG-100

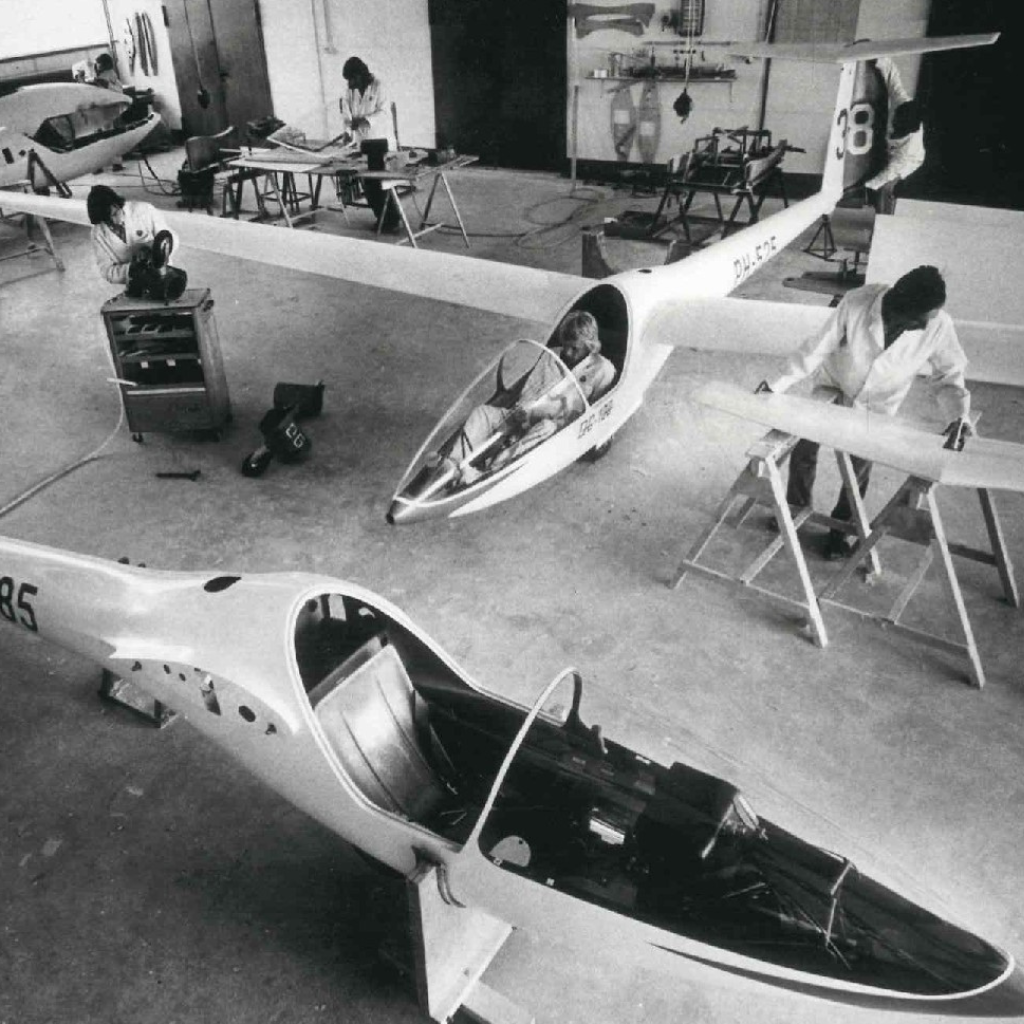

Bald konnte auch die Fertigung in die neuen Hallen umziehen. Hier ein Blick in die Endmontage. Bereits bis Ende 1974 waren die ersten 6 DG-100 fertiggestellt.

Von der DG-100 wurden in Untergrombach zunächst 103 Stück gebaut, davon 16 DG-100G mit gedämpften statt Pendelhöhenleitwerk welche ab 1976 wahlweise geliefert wurden, bevor die Fertigung 1977 auf die nächste Entwicklung, das Rennklasseflugzeug DG-200 umgestellt wurde.

Dr. Floriancic, ein Schweizer aber in Slowenien geborener Segelflieger, dessen Firma auch in Bruchsal tätig war, berichtete uns 1976 anlässlich eines Probeflugtermins, dass der slowenische Hersteller ELAN, bekannt durch Ski- und Bootsbau Interesse an der Herstellung von Segelflugzeugen hätte und einen Lizenzgeber suchte. Er vermittelte den Kontakt.

mehr erfahren

Nach einer Vorstellung der DG-100 im Juni 1977 am Flugplatz Lesce/Bled, der in der Nähe der Fa. ELAN liegt, und entsprechenden Verhandlungen wählte ELAN die DG-100 aus.

Daraus entstand eine jahrelange Partnerschaft, aus der noch die DG-300 und DG-500 hervorgehen sollten.

Letztendlich war das auch die Keimzelle der slowenischen Firmen, die heute erfolgreich Faserverbund Motorsegler und Flugzeuge bauen. 5 ELAN-Mitarbeiter und der eigens eingestellte Ingenieur Tone Cerin kamen zur Einarbeitung nach Untergrombach und bauten hier 2 weitere DG-100.

Alle Formen und die nötigen Vorrichtungen wurden nach Slowenien transportiert und dort wurde zunächst in einer idyllisch gelegenen ehemaligen Wassermühle die Produktion eingerichtet. Parallel dazu stockte ELAN die Fertigungshalle für die Bootsproduktion auf und schuf damit eine großzügige Arbeitsstätte für die Segelflugzeugproduktion.

Von 1979 bis 1989 wurden 222 DG-100 ELAN und davon 188 DG-100G ELAN gebaut.

1977 bis 1984 DG-200

Für die DG-200 verwendete Wilhelm den angepassten Rumpf und das Höhenleitwerk der DG-100G. Für die Flügel wählte er ein damals modernes Wölbklappenprofil von Prof. FX. Wortmann aus.

Das relativ dicke (17%) Profil ermöglichte geringe Flügelgewichte. Wilhelm konnte den Erstflug am 22.04.1977 durchführen.

Wegen des Kundeninteresses an größeren Spannweiten entwickelte Wilhelm Ansteckflügel für 17m Spannweite, sodass die DG-200 sowohl in der Renn-, wie auch in der offenen Klasse eingesetzt werden konnte. Der Prototyp der DG-200/17 wurde auf der 1. Aero in Friedrichshafen vorgestellt und flog am 28.10.1978 das erste Mal.

mehr erfahren

Die technologische Entwicklung der Faserverbundwerkstoffe ging weiter und es kamen die ersten industriell hergestellten Kohlenstofffasern auf den Markt. Sozusagen als Technologieprojekt beschlossen Gerhard und Wilhelm die DG-200/17 mit hauptsächlich aus Kohlenfasern (CFK) hergestellten Flügeln zu entwickeln und in Serie zu bauen. Der Erstflug der DG-200/17C fand am 6.04.1980 statt. 22 Stück wurden produziert.

Auch wenn man bei der DG-200 nicht unbedingt ein geringeres Gewicht brauchte, so wird der DG-200/17C Flügel die spätere Motorisierung der DG-200 als Eigenstarter DG-400 ermöglichen.

Nach 192 gefertigten Exemplaren aller Baureihen endete 1984 die DG-200 Produktion um Kapazität für die DG-400 Herstellung zu schaffen.

1981 bis 1993 DG-400

Für die DG-400 verwendete Wilhelm die Zelle der DG-200/17C mit im Triebwerksbereich aufgedicktem und verstärkten Rumpf.

Bei der Entwicklung begann eine erfolgreiche Zusammenarbeit mit Walter Binder, welcher mit seiner Fa. heute die größten serienmäßigen Segelflugzeuge der Welt, die EB28 und EB29 baut.

Damals hatte Walter ein passendes Triebwerk mit einem luftgekühlten Rotax 505 Zweitaktmotor mit ca. 50 PS für eigene Zwecke entwickelt und man beschloss dieses für die DG-400 zu verwenden. Zunächst baute Walter dies Triebwerk in die erste DG-400 für sich selbst ein und dann in eine 2. als Prototyp für Glaser-Dirks. Alle weiteren wurden bei Glaser-Dirks gebaut.

mehr erfahren

Um das Bodenhandling zu erleichtern entwickelte Wilhelm das auch später noch in der DG-800 verwendete lenkbare Spornrad und Flügelspitzenräder.

Damit kann die DG-400 fast wie ein Motorflugzeug mit Motorkraft ohne fremde Hilfe gerollt werden, damals ein Alleinstellungsmerkmal und mit ein Grund für den Erfolg der DG-400.

Ein genauso wichtiger Grund war die sehr einfache Triebwerksbedienung, die es damals bei den wenigen auf dem Markt erhältlichen Klapptriebwerksmotorseglern so nicht gab und auch erst viel später teilweise in Konkurrenzprodukten zu finden sein sollte.

Neben dem Aus- Einfahren des Triebwerks mittels eines elektrischen Spindeltriebs ist die weitgehende Automatisierung der Triebwerkssteuerung ausschlaggebend.

Um nicht wertvollen Platz im Instrumentenbrett mit Rundinstrumenten für die Triebwerksanzeige zu verlieren, entwarf Wilhelm ein flaches Instrument, welches alle nötigen Anzeigen in digitaler Form darstellt und auch alle notwendigen Schalter und Kontrollleuchten enthält, bis auf den Aus-Einfahrschalter, welcher am Steuerknüppelgriff montiert wurde, zur Bedienung mit dem Zeigefinger. Utz Schicke, ein Student, der damals bei Glaser-Dirks arbeitete und auch viel von Elektronik verstand, bot sich an, dieses Gerät zu entwickeln. Es wurde von Wilhelm „digital engine indicator“ (DEI) genannt und ist bis heute in weiter entwickelten Versionen in allen DG-Motorseglern mit Verbrennungsmotoren zu finden. Utz Schicke hat heute seine eigene Fa. und baut und entwickelt weiterhin DEIs für DG und ähnliche Geräte für andere Luftfahrzeuge.

Digitale Anzeigen waren 1981 etwas ziemlich Neues und in der Luftfahrt noch nicht anerkannt. Dementsprechend war es schwer die LBA-Mitarbeiter zu überzeugen, so etwas anstelle von Rundinstrumenten einzubauen. Zunächst endete das mit einem Kompromiss und ein runder Drehzahlmesser musste zusätzlich eingebaut werden, allerdings wurde akzeptiert, dass dieser in eine Konsole auf der Rumpfseite eingebaut werden durfte.

Durch seine Mitarbeit in einem Gremium zur Verbesserung europäischer Bauvorschriften gelang es Wilhelm, die digitalen Anzeigen in den Bauvorschriften für Motorsegler zu etablieren und folglich durften die runden Drehzahlmesser wieder ausgebaut werden.

Die DG-400 war bis dahin das erfolgreichste Produkt von Glaser-Dirks. Allein in der ersten Probeflugwoche wurden 50 Optionen gezeichnet.

Mit der DG-400 wurde Glaser-Dirks Weltmarktführer bei den eigenstartfähigen Motorseglern. Auch weniger technisch versierte Segelflieger, die sich nicht trauten, die damals verfügbaren komplizierten Motorsegler zu bedienen, kamen mit der DG-400 problemlos zurecht.

Nach 290 gebauten Exemplaren endete 1993 die Produktion.

1987 bis 2006 DG-500

Um auch den Markt für Doppelsitzer zu bedienen vereinbarten Glaser-Dirks und ELAN gemeinsam die DG-500 zu entwickeln.

Die erste Baureihe sollte gleich ein eigenstartfähiger Motorsegler mit Wölbklappen und 22 m Spannweite, die DG-500M sein. Die Tragflügel wurden wie bei der DG-400 in Kohlenfaserbauweise hergestellt. Das trifft für alle DG-500 Baureihen zu.

Eine Neuheit war auch, dass sich alle Steuerungen automatisch anschlossen.

mehr erfahren

ELAN sollte den kompletten Modell- und Formenbau übernehmen, da dafür in Untergrombach gar kein Platz war. Auch die meisten Konstruktionsarbeiten am Rumpf wurden an ELAN übergeben. Die Konstruktion der Flügel und Leitwerke sowie des Triebwerks, die komplette Nachweisführung incl. Flugerprobung und alle Zulassungsarbeiten übernahm Glaser-Dirks. ELAN stellte die komplette Zelle her und Glaser-Dirks in Untergrombach übernahm den Einbau von Triebwerk, Elektrik und Ausrüstung.

Die DG-500M sollte im Bodenhandling genauso autonom sein, wie die DG-400, damals für Doppelsitzer Novum und auch bis heute bei der Konkurrenz nicht üblich. Da die DG-500M so ausgelegt wurde, dass sie auf dem Bugrad rollt, hätte ein lenkbares Spornrad nichts genützt, also musste ein lenkbares Bugrad entwickelt werden. Beim Triebwerk arbeitete man wieder mit Walter Binder zusammen, der bereits ein Triebwerk mit einem 60 PS wassergekühlten Rotax 535 Motor und einer 1:3 Untersetzung entwickelt hatte. Durch die größere Untersetzung und die Wasserkühlung ist der Motorlärm deutlich angenehmer, als bei der DG-400. Zusammenbau des Triebwerkes und Einbau erfolgte bei Glaser-Dirks.

Das Triebwerk lässt sich von beiden Sitzen aus bedienen, so dass 2 DEIs in einer weiterentwickelten Version Verwendung finden.

Am 19.03.1987 erfolgte der Erstflug auf dem Flugplatz Karlsruhe/Forchheim.

Insgesamt wurden 61 Stück von der DG-500M gebaut.

Besonders erwähnenswert ist der von Steve Fosset und Einar Enevoldson mit einer DG-500M in den Anden erflogene Höhenweltrekord von 50671 ft, bzw. 15460 m. Dafür wurde das Triebwerk ausgebaut und stattdessen Sauerstoffflaschen und Batterien eingebaut. Die Piloten mussten wegen der großen Höhe tragen Druckanzüge. Das Projekt lief unter der Bezeichnung Perlan I.

Parallel wurde eine DG-500 Baureihe als Schulflugzeug entwickelt, welches auch für Kunstflug in der Kategorie A zugelassen wurde. Diese DG-500 ELAN Trainer hat eine Spannweite von 18m und das gleiche Flügelprofil, aber ohne Wölbklappen und auch kein lenkbares Bugrad. Damit konnte Glaser-Dirks ein modernes Schulflugzeug anbieten, von dem 58 Stück gebaut wurden.

Der Erstflug erfolgte am 27.01.1989. Alle Trainer und alle weiteren Segelflugzeug Baureihen wurden komplett bei ELAN gebaut Bei Glaser-Dirks wurden nur Instrumente und Ausrüstung eingebaut.

Nur 2 Monate später flog die DG-500/22 ELAN, eine Segelflugversion der DG-500M mit Wölbklappen und 22m Spannweite, ebenfalls ohne lenkbares Bugrad, von der 17 Stück gebaut wurden.

20m Klasse für Doppelsitzer:

Die IGC (International gliding commission) traf zwischenzeitlich die Entscheidung, dass für Doppelsitzer eine Wettbewerbsklasse mit 20m Spannweite etabliert werden sollte. Bis dahin mussten die Doppelsitzer in der offenen Klasse mitfliegen.

Eigentlich eine sinnvolle Entscheidung, aber leider passten DG-500M und DG-500/22 dort nicht rein.

Folglich wurde das Programm mit einer auf 20 m Spannweite gekürzten Version der DG-500/22 ergänzt, der DG-500/20 ELAN. Die Flügelenden wurden serienmäßig mit Winglets ausgestattet, um die reduziert Spannweite zumindest etwas zu kompensieren, was aber auch schöner aussah. Der Erstflug erfolgte am 9.08.1993 und es wurden 12 Stück gebaut.

Deutlich erfolgreicher war die nächste Baureihe, die DG-500 ELAN Orion. Entsprechend den 3 Sternen im Gürtel des Sternbildes Orion konnte die Orion mit 3 verschieden Spannweiten geflogen werden. Die Orion hat keine Wölbklappen, die Flügelteilung wurde weiter nach außen, als bei den Wölbklappen-Baureihen, gelegt und zwar bei 17,2 m Spannweite. Dadurch konnten kurze Flügelenden für 18 m Spannweite angesteckt werden, ähnlich den 15 m Flügelenden der DG-200/17 und DG-400. Weiterhin gibt es serienmäßig Flügelenden mit Winglets für 20m Spannweite.

Die Kosten für die 18m Enden konnte der Kunde sparen, wenn er sich für die Randscheiben, die an den Innenflügeln angeschraubt werden konnten und somit eine Spannweite von 17,2 m ergaben, entschied. Mit 17,2 m und 18 m darf Kunstflug, wie beim Trainer durchgeführt werden. Die Orion idt das ideale Segelflugzeug für Vereine, die sowohl Leistungsflug mit 20m Spannweite wie auch Schulflüge und Kunstflug mit den kurzen Spannweiten durchführen wollten. Der Erstflug erfolgte Dezember 1994 und es wurden 90 Stück gebaut.

Eine Besonderheit der Orion ist, dass zusätzlich zu dem Seitenflossentank, der zusammen mit der Flügelwasserballastanlage bedient wird, ein separater 2. Tank zum Austrimmen vorhanden ist. Damit kann erreicht werden, dass Alleinflüge mit der gleichen Schwerpunktlage, wie doppelsitzige Flüge durchgeführt werden können, ein großer Sicherheitsvorteil für erste Alleinflüge in der Schulung. Auch haben schwere Piloten die Möglichkeit eine bessere, weiter hinten liegende, Schwerpunktlage einstellen.

Später in der Aera DG Flugzeugbau wurde noch eine letzte Baureihe der DG-500 entwickelt, die DG-500MB. Dabei handelt es sich um eine DG-500M, in welche nach entsprechenden Änderungen des Motorraums ein ähnliches Triebwerk, wie bei der DG-800B eingebaut wurde. Der Motor Solo 2605-2 ist aber stärker (65 PS), als bei der DG-800B und der Propeller entsprechend größer. In den Außenflügeln wurde eine zusätzliche Teilung eingebaut, die den Betrieb mit 22 m Spannweite oder mit 20 m Spannweite mit Winglets ermöglicht.

Der Erstflug erfolgte im Mai 1997 und es wurden 23 Stück gebaut.

Insgesamt wurden 261 DG-500 aller Baureihen gefertigt.

1983 bis 2006 DG-300

Parallel zur Produktion der DG-100 wurde die DG-300 als modernstes Segelflugzeug der Standardklasse und als Antwort auf die LS4 entwickelt.

Die Braunschweiger Profilspezialisten Karl-Heinz Horstmann und Armin Quast entwickelten speziell für die DG-300 ein Flügelprofil für besonders hohen Leistungen, welches aber trotzdem nur eine geringe Mückenempfindlichkeit aufweist. Zur Erreichung von geringem Widerstand wurde eine Grenzschichtbeeinflussung durch Ausblasung über viele kleine Löcher an der Profilunterseite vorgesehen. Nach erfolgreichen Tests des Profils im Windkanal wurde mit dem Formenbau begonnen. Der Rumpf wurde von der DG-100 übernommen, aber um 20 cm gekürzt. Später wurden noch optionale Winglets entwickelt, die auch nachgerüstet werden konnten.

mehr erfahren

Der Erstflug erfolgte im April 1983 und es wurden 387 Stück von dieser ersten Version gebaut.

Ab 1987 wurde dann noch parallel eine vereinfachte Version für den Vereinsbetrieb angeboten, die DG-300 Club ELAN. Hier wurde die aufwendige Ausblasung durch Zackenbänder ersetzt und es wurden statt der großen 2-teiligen Flügelwassertanks nur kleinere Wassersäcke in den Flügeln verwendet, der Seitenflossentank war optional. 81 Stück wurden gebaut

Dann kam noch der Wunsch von Kunstfliegern auch mit der DG-300 Kunstflug zu machen. Eine Nachrechnung der Flügelstruktur ergab, dass mit einigen kleineren Verstärkungen Kunstflug in der Kategorie A zugelassen werden konnte. Beide DG-300 Baureihen wurden in der verstärkten Ausführung zugelassen und DG-300 ELA N Acro und DG-300Club ELAN Acro genannt. Ab Dezember 1992 wurden davon insgesamt 43 Stück gebaut.

Insgesamt wurden somit 511 DG-300 ausgeliefert. Damit ist die DG-300 dass in der größten Stückzahl gebaute DG Produkt.

1987 bis 1993 DG-600

Um wieder ein konkurrenzfähiges und hoffentlich besseres Segelflugzeug als die Konkurrenz für die Rennklasse anbieten zu können, beauftragte Glaser-Dirks wieder Karl-Heinz Horstmann und Armin Quast, ein spezielles Profil dafür zu entwickeln. Mit einem extrem dünnen Profil mit nur 12% Dicke sollte dies erreicht werden. Als Bauweise kam nur Kohlenfaser in Frage. Ein stärker eingeschnürter Rumpf sollte noch mehr Widerstand einzusparen. Die DG-600, die zunächst nur als Segelflugzeug konzipiert war, wurde serienmäßig mit 15 m (mit Winglets) und 17 m Spannweite gebaut. Der Erstflug erfolgte am 15.04.1987.

Leider hatte das neue Profil etwas gewöhnungsbedürftiges Langsamflug-Verhalten. Wenn man beim Kurbeln zu langsam flog, ergab das eine höhere Sinkgeschwindigkeit, als bei etwas höherer Fluggeschwindigkeit. Deshalb wurde extra für die DG-600 ein System entwickelt mit einem Instrument, dass dem Piloten die korrekte Geschwindigkeit beim Kurbeln anzeigte, genannt „speed control“.

mehr erfahren

Irgendwann meldete sich Walter Binder und meinte, dass sein neues kleines Triebwerk mit einem Rotax 275 Einzylindermotor mit 25 PS in die dünne Rumpfkontur passen würde. Man müsste lediglich die Motordeckel mit einem Buckel versehen. Wieder wurde eine Kooperation mit Walter vereinbart. Glaser-Dirks lieferte ihm einen DG-600 Rumpf, in den er die nötigen Verstärkungen und das Triebwerk einbaute. Für die weiteren, dann bei Glaser-Dirks gebauten Rümpfe, lieferte Walter aber die fertig zusammengebauten Triebwerke.

Der Erstflug erfolgte am 11.11.1989 in Karlsruhe.

Die DG-600M konnte mit auf 440 kg reduzierter Abflugmasse auch als Eigenstarter zugelassen werden. Bei höheren Massen (mit Wasserballast) musste Winden -oder F-Schlepp-Start gewählt werden. Durch das große 5“ Hauptrad, welches relativ weit vorn liegt, gibt es auch keine Tendenz zum auf die Nase gehen, so dass der Start immer mit voller Motorleistung durchgeführt werden kann.

Das war ein großer Vorteil zu einem zu dieser Zeit auf dem Markt befindlichen Konkurrenzprodukt. Das DEI ermöglichte wieder eine einfache Triebwerksbedienung.

Auf Privatinitiative von Wilhelm und Dieter Frank entwickelte Wilhelm 17 m Flügelenden mit Winglets, die dann bei Frank-Waldenberger gebaut wurden. Diese Version hatte besonders angenehme Flugeigenschaften.

Etwas später entwickelte Alwin Güntert von Güntert und Kohlmetz 18 m Flügelenden, welche später noch mit Winglets ausgerüstet werden konnten und die in seiner Fa. gebaut wurden aber von Glaser-Dirks zugelassen wurden.

Die mit 18 m ausgelieferten Exemplare wurden dann DG-600/18 und DG-600/18M genannt.

1992 kam es dann über Nacht zu einem Brand in der Produktion, bei der hauptsächlich die äußeren Bereiche der DG-600 Flügelformen unbrauchbar wurden. Mit einigen Reparaturen konnte man die Formen wieder so weit herstellen, dass die Innenflügel darin gebaut werden konnten. Man entschloss sich, alle weiteren DG-600 mit den 18 m Flügelenden von Alwin auszurüsten.

Insgesamt wurden 114 DG-600, davon 54 DG-600M gebaut. Die 18 m Versionen sind in diesen Zahlen enthalten und werden nicht separat gezählt, da einige Besitzer die 18 m Enden auch nachrüsten ließen.

1991 bis heute DG-800

Zunächst war geplant, dass die DG-800 nur eine eigenstartfähige Baureihe der DG-600 werden sollte, mit dem Rumpf und Triebwerk der DG-400 und DG-600 Flügeln.

Ein entsprechender Prototyp wurde gebaut und hatte am 6.12.1991 seinen Erstflug.

Durch Leistungen der Brandversicherung konnten neue Flügelformen gebaut werden. Wilhelm und Gerhard entschlossen sich diese Chance zu nutzen und einen neuen auf 18 m optimierten Flügel zu entwickeln, der ein aktuelles von Loek Boermans (TU Delft) entwickeltes Profil mit etwas größerer Dicke erhalten sollte, um die Flügel leichter bauen zu können.

Außerdem gewährleistet dies Profil angenehme Langsamflug-Eigenschaften.

mehr erfahren

Bei der Herstellung der Tragflügelformen setzte Glaser-Dirks als erster Segelflugzeughersteller modernste Technologien ein. Ein Unternehmen, welches die Urmodelle in voller Länge CNC fräsen konnte, wurde mit der Fertigung der Urmodelle beauftragt. Die Formen wurden durch Glaser-Dirks aus Kohlenstofffaser-Kunststoff mit integrierter Heizung gefertigt. Diese Methoden ermöglichen eine bisher nicht erreichte Präzision und eine gleichbleibende Qualität über den gesamten Produktionszeitraum.

Der DG-800 Prototyp wurde auf den neuen Flügel umgebaut und jetzt DG-800A genannt.

Auch die DG-600 erhielt diesen neuen Flügel und wurde DG-800S genannt.

Beide Baureihen flogen im Mai 1993 das erste Mal.

Zur Erfüllung neuerer Lärmvorschriften wurde der luftgekühlte Motor mit einer lärmdämmenden Verkleidung und einem neuen Propeller ausgestattet. Von dieser Verbesserung konnten später auch DG-400 Besitzer durch eine Nachrüstung profitieren.

Da diese Maßnahmen aber nicht reichten, den in Deutschland eingeführten erhöhten Lärmschutz, durch welchen betriebliche Einschränkungen vermieden werden konnten, zu erreichen, wurde eine baugleiche Baureihe als DG-800LA zugelassen.

Durch Reduzierung der max. Startmasse konnten die Vorschriften erfüllt werden. Bis auf das Cockpitdatenschild und einige Handbuchseiten ist alles identisch. Von der DG-800A, LA wurden 42 Stück gebaut.

Im Juli 1994 kam dann die dritte Version, die DG-800B hinzu. Die eigenstartfähige DG-800B ist der Glaser-Dirks Beitrag zum lärmarmen Motorsegelfliegen. Mit wassergekühltem innenliegendem Triebwerk, 1:3 Propelleruntersetzung und großem im Rumpf liegenden Schalldämpfer werden alle Möglichkeiten zur Lärmreduzierung konsequent genutzt. Die ersten 5 Exemplare sind mit einem englischen Mid West Zwei-Takt-Motor mit 50 PS Leistung ausgerüstet. Leider wurde die Produktion dieses Motors eingestellt, als der österreichische Hersteller Diamond die Fa. Mid-West übernahm, da Diamond nur an den Mid-West Wankel Motoren interessiert war.

Ein Ersatz wurde zwar im SOLO 2625 gefunden, doch dieser Motor befand sich noch im Entwicklungsstadium, so dass er zunächst nicht verfügbar war. Dankenswerterweise erklärten sich viele Kunden bereit, ihre DG-800B zunächst ohne Motor abzunehmen, so dass eine Fortsetzung der Serienfertigung möglich war.

Leider geriet gleichzeitig Gerhards Tiefbauunternehmen in finanzielle Schwierigkeiten, so dass die Hausbank auch dem Flugzeugbau den Geldhahn zudrehte und im Frühjahr 1996 Konkurs angemeldet werden musste.

Glücklicherweise ruhte die Produktion nur für wenige Wochen, da sich mit Karl Friedrich Weber und seiner Frau Eva-Maria Investoren fanden, die mit großem finanziellem und persönlichem Einsatz die Produktion der DG-Flugzeuge fortführen konnten. Fridel sagte später mit einem Lächeln: Ich wollte eigentlich nur ein Segelflugzeug kaufen, aber dazu musste ich eine ganze Segelflugzeug Produktion übernehmen.

Bereits im Juli 1996 konnte der Erstflug der DG-800B mit dem 39 KW / 53 PS starken SOLO Motor erfolgen. Es war aber noch ein dorniger Weg, bis eine kontinuierliche Serienfertigung der DG-800B ins Laufen kam, da der SOLO Motor damals noch viele Kinderkrankheiten hatte. Doch es hat sich gelohnt, die DG-800B war damals der leistungsstärkste und leiseste Motorsegler der 18m Klasse. Ihre überragende Steiggeschwindigkeit im Kraftflug ist bis heute unerreicht. Von der DG-800B mit Solo Motor wurden 230 Stück gebaut.

Da zwischenzeitlich die 18 m Wettbewerbsklasse auf ein Höchstgewicht von 600 kg fixiert wurde, sollte auch die DG-800B für diese höhere Masse zugelassen werden. Dazu waren diverse Änderungen, wie ein stabileres Fahrwerk mit noch besserer Federung und eine neue Wasserballastanlage mit Seitenflossentank und größeren 2-teiligen Wassersäcken in den Flügeln erforderlich. So entstand die DG-808C Competition die am 1.12.2004 das erste Mal flog und von der 102 Stück gebaut wurden.

Für Kunden, die die hohe Abflugmasse nicht brauchten, wurde noch die DG-808C Classic herausgebracht, die etwas weichere Federn im Fahrwerk und die bisherige Wasserballastanlage hat. Diese Version fand aber nur 5 Abnehmer.

Auch die DG-800S von der bis dahin 52 Stück gebaut wurden, wurde auf 600 kg aufgelastet und erhielt dazu ein ganz spezielles, bis dahin noch von niemandem verwirklichtes Wasserballastsystem. Dies bestand aus 2 separaten Anlagen bestehend aus jeweils einem Tank pro Flügel und einem Rumpftank. Das hat den enormen Vorteil, dass nach Ablassen eines Systems der Flug mit der gleichen Schwerpunktlage und somit leistungsoptimal fortgeführt werden kann.

Der Erstflug dieser DG-808S genannten Version erfolgte am 13.03.2003. Leider wussten die Kunden diese Vorteile nicht zu schätzen und es fanden nur 6 DG-808S Abnehmer.

Insgesamt wurden 442 DG-800 gebaut.

2000 Einzug in die neuen Produktionsstätten

Mit einer großen Investition ließ Friedel Weber neue moderne und großzügige Produktionsstätten direkt neben dem Flugplatz Bruchsal bauen Die Fertigung konnte dort am 20. Dezember 2020 beginnen. Damit endete das Arbeiten in beengten Verhältnissen und der Transport zum Flugplatz konnte entfallen. Eine moderne Spritzkabine und Absaugungen im Boden verbesserten die Arbeitsbedingungen erheblich.

2000 bis heute: DG-1000

Um neben den DG-500 Baureihen wieder einen leistungsstarken Doppelsitzer anbieten zu können, wurde die Entwicklung der DG-1000 gestartet. Dabei sollte ELAN den DG-500 Rumpf abändern und die Formen bauen, während DG die Flügel und Leitwerke entwickeln und dazu die Formen bauen sollte. ELAN bzw. deren Nachfolger AMS haben die Rümpfe gebaut und DG die Flügel und Leitwerke. Später wurde allerdings die DG-1000 komplett bei DG gefertigt. Die Entwicklung und der Formenbau, sowie die Fertigstellung der ersten DG-1000 bei DG erfolgten noch in den alten Fertigungsstätten in Untergrombach.

Die 1. Variante war ein reines Hochleistungssegelflugzeug mit 20 m Spannweite und Starrprofil, die DG-1000S.

Für das neue Flügelprofil wurde wieder K.H. Horstmann ins Boot geholt.

mehr erfahren

Mit dem HQ51 entwarf er mit seinem Team das damals sicherlich beste Profil für ein Segelflugzeug ohne Wölbklappen.

Um Widerstand zu sparen, wurde auf das Bugrad verzichtet und ein höheres und weiter nach vorne ausfahrendes Hauptfahrwerk entwickelt. Die Tragflächen wurden wieder in Kohlenfaserbauweise hergestellt und mit einer Teilung bei 17,2 m Spannweite versehen und erhielten direkt vor der Teilung ein Flügelrad. Die von vornherein mit Winglets bestückten 20 m Außenflügel wurden noch oben abgeknickt. um bessere Flugstabilität, aber vor allem auch eine große Bodenfreiheit zu gewährleisten.

Optional gab es von Anfang an auch 18 m Flügelenden für den Einsatz als Schulflugzeug und zugelassen für Kunstflug Kategorie A.

Eine Besonderheit, die es bisher nur bei der DG-1000 gibt, ist der serienmäßige Trimmgewichtskasten in der Seitenflosse, zum gleichen Zweck, wie der 2. Seitenflossentank bei der DG-500 Orion, aber viel einfacher und schneller zu bedienen.

Die DG-1000S flog am 27.07.2000 zum ersten Mal, bis heute wurden 182 Stück gebaut.

Für den Einsatz im Vereinsbetrieb, bei dem es nicht auf den allerletzten Leistungspunkt ankommt, wurde später auch das DG-500 Fahrwerk mit Bugrad angeboten, um das Bodenhandling zu vereinfachen.

Auch eine Version DG-1000 Club mit 18 m Spannweite, nicht einziehbarem verkleideten Hauptrad und ohne Wasserballastanlage kam als preisgünstigeres Schulflugzeug auf den Markt.

Der Ruf nach einer Motorisierung wurde lauter und man entschied sich zunächst eine nicht eigenstartfähige Version, die DG-1000T, herauszubringen, da man ja noch die DG-500MB als Eigenstarter im Programm hatte. Im Gegensatz zu anderen auf dem Markt befindlichen nicht Eigenstartern sollte aber ein elektrischer Anlasser vorhanden und die Bedienung genauso einfach, wie bei den DG-Eigenstartern sein.

Da die Displays für das bisherigen DEI nicht mehr erhältlich waren, machte Utz Schicke eine völlige Neukonstruktion, in die auch einige zusätzliche Anzeigefunktionen und sogar eine akustische Überziehwarnung integriert wurden, das DEI-NT.

Zunächst wurde ein Einzylinder Zweitakter der Fa. Hirth eingebaut, mit dem auch der Erstflug am 3.02.2004 erfolgte.

Flugerprobung und Prüfstands Messungen ergaben dann leider, dass der Hirth Motor nicht die von seinem Hersteller versprochene Leistung erbrachte und damit auch die Kraftflugleistungen nicht zufriedenstellend waren.

Als alternativer Motor kam ein 30 PS 2-Zylinder 2-Takt Motor SOLO 2350C in Betracht, der von Solo bereits mit einem Untersetzungsgetriebe mit Poly-V Riemen geliefert wurde.

Um den Propeller jetzt in der richtigen Position stoppen zu können, war im Gegensatz zu der bisher bei allen DGs verwendeten Bremse ein Propellerstopper nötig. Um wieder ein vollautomatisches Einfahren zu gewährleisten, kam eine Handbetätigung des Stoppers nicht in Frage. Deshalb wurde eine aufwendige mechanische Ansteuerung des Stoppers entwickelt.

Nach dem Einbau des neuen Triebwerks konnte der Prototyp weiter erprobt werden, jetzt mit sehr zufriedenstellenden Leistungen.

Da der Motor einen Anlasser hat, lag die Idee nahe, bei kürzeren Flugplätzen und schwächeren Schleppmaschinen, den Motor bereits am Boden anzulassen und mit Motorleistung den Schlepp zu unterstützen. Eine solche Startart war bisher nicht üblich, Um diese auch im Flughandbuch angeben zu können, wurde in Absprache mit dem LBA ein umfangreiches Testprogramm durchgeführt, in dem auch diverse Notsituationen erprobt wurden. Als Ergebnis finden sich jetzt ausführliche Anweisungen dazu im Flughandbuch der DG-1000T.

Von der DG-1000T wurden 58 Exemplare gebaut.

Wenige Jahre später sollte dann doch ein Eigenstarter auf Basis der DG-1000 entwickelt werden, die DG-1000M.

Wegen des viel größeren Motorschubs als bei der DG-1000T war es klar, dass die DG-1000M bei Vollgas auf die Nase gehen würde. Für die DG-1000M wurde das große Fahrwerk umkonstruiert, so dass das Rad noch weiter nach vorne ausfährt, um dies zu verhindern.

Besonderer Wert wurde auf die Triebwerksentwicklung gelegt. Ziel war es, ein Triebwerk mit geringeren Motorschwingungen zu entwickeln, Dazu wurde auch der Einsatz von modernen Industrie-4-Takt Motoren untersucht. Leider ergab sich, dass auch der modernste 4-Takt Motor immer noch viel zu groß und zu schwer war. Deshalb musste doch wieder auf einen 2-Takt Motor zurückgegriffen werden. Die Firma Solo hatte eine neue Version des 2625 mit Einspritzanlage entwickelt, die eine bessere Leistung, vor allen Dingen in größeren Höhen erwarten ließ.

Um die Vibrationen zu verringern sollte der Motor nicht wie bisher starr an den Motorträger geschraubt werden, sondern in Gummielementen aufgehängt werden. Das wäre mit den bisherigen Kohlenfaserträgern schwer zu verwirklichen gewesen.

Damals arbeitete der UL-Konstrukteur Wolfgand Dallach bei DG und entwarf einen Träger aus Stahlrohren, dessen Prototyp er auch gleich selbst herstellte. Wegen der weichen Aufhängung konnte kein Zahnriemen verwendet werden, sondern es musste auf Poly-V Riemen übergegangen werden. Somit musste auch wieder ein automatischer Propellerstopper konstruiert werden.

Der Erstflug der DG-1000M erfolgte am 9.07.2009, bis heute wurden 40 Stück ausgeliefert.

Um dem Trend zum elektrischen Fliegen zu folgen, wurde die DG-1000TE entwickelt. Der Antrieb wurde als Klapptriebwerk mit einem 34 PS Motor von LZ design aus Slovenien und dem Propeller der DG-1000T ausgestattet und war somit nicht eigenstartfähig.

Der Erstflug erfolgte im Mai 2011. Letztendlich konnte dieses Konzept nicht überzeugen, auch auf Grund der Tatsache, dass man für das gleiche Geld eine eigenstartfähige DG-1000M bekommen konnte. Das Triebwerk wurde wieder ausgebaut und das Projekt beendet.

Es wurde auch eine optionale Seitenruderhandsteuerung entwickelt und zugelassen, um behinderten Piloten das Fliegen mit der DG-1000 zu ermöglichen. Die Handsteuerung kann bei der Herstellung in alle DG-1000 Baureihen eingebaut werden. Eine Nachrüstung ist nicht möglich.

Ab Februar 2020 wurde an der Entwicklung von neuen 20 m Außenflügeln mit Neo Winglets gearbeitet. Diese Winglets wurden von Johannes Dillinger entworfen und von DG schon bei einigen LS-Baureihen, hauptsächlich als Nachrüstlösung, zugelassen. Auf Wettbewerben wurden damit viele Erfolge erzielt. Außer den Winglets wurde bei der DG-1000 auch die Geometrie der Außenflügel auf die Winglets angepasst und die Abknickung etwas reduziert. Gleichzeitig wurde die max. Höchstmasse auf 790 kg erhöht. Mit TM1000/45 wurden diese Änderungen am 8. Juni 2022 für alle DG-1000 Baureihen von der EASA zugelassen.

Mittlerweile hatte DG die LS8 mit einem FES System der slowenischen Fa. LZ design ausgerüstet und als LS8-e zugelassen und geliefert.

Nun sollte auch die DG-1000 damit ausgerüstet werden und als DG-1001E auf den Markt kommen.

Das FES besteht aus einem Elektromotor in der Rumpfspitze mit Faltpropeller, Batterien im von der DG-1000T übernommenen Motorraum und den zugehörigen Elektronikkomponenten. Alle Teile werden einbaufertig von der Fa. LZ design geliefert.

Auch das Triebwerksanzeige- und Steuergerät FCU von LZ design wird verwendet und in beide Cockpits eingebaut.

Leider waren die von LZ für Doppelsitzer geplanten größeren Batterien nicht mehr lieferbar. Deshalb wurden die ersten 3 DG-1001E zunächst mit den kleineren Batterien der Einsitzer ausgerüstet und auch so zugelassen.

Der Erstflug erfolgte am 1.07.2020, 4 Stück wurden bis heute fertiggestellt.

Anmerkungen

Die meisten DGs haben während ihrer Produktionszeit eine Namensänderung z.B. von DG-100 auf DG-101 bekommen. Das wurde nach der Einführung wesentlicher Verbesserungen vorgenommen, wie z.B. nach den Übergang von 2-teiliger, auf die durchgehende einteilige Haube bei DG-100 und DG-200 oder der Vergrößerung der Seitenflosse bei der DG-800B.

Die bisher verwendeten neuen Namen sind DG-101, DG-202, DG-505, DG-808 und DG-1001

Wer diese Ausführungen aufmerksam gelesen hat, wird die DG-700 vermissen. Geplant war ein neues Standardklasse-Segelflugzeug. Da aber die Windkanalvermessungen, des speziell für dieses Projekt entworfenen Flügelprofils nicht die erwartete Verbesserung zeigten, wurde das Projekt nicht weiterverfolgt.

Eine DG-900 wurde gar nicht erst belegt, da DG-1000= 2 x DG-500 einfach logischer erschien.

In der Zeit von Glaser-Dirks wurden aber nicht nur DGs produziert, sondern neben diversen kleineren Industrieaufträgen für Faserverbundteile auch Teile für Motorflugzeuge.

Glaser-Dirks baute die Prototypflügel für ein 8-sitziges Amphibienflugzeug der Fa. Pöschel/Äquator Aircraft. Dies Flugzeug wurde erfolgreich geflogen, kam aber leider nie zur Serienfertigung.

In einer Kooperation mit der Fa. Gyroflug entwickelten und baute Glaser-Dirks über 50 Zellen des 2-sitzigen Entenmotorflugzeugs Speed Canard, deutlich mehr als Gyroflug nach Abzug der Produktion aus Untergrombach noch produzierte.

In der Zeit von Zeit von DG wurden Zellen und Bausätze für das einsitzige Ultraleichtmotorflugzeug Silence gebaut.

Später wurde eine Kooperation mit Volocopter eingegangen, um deren Multicopter mit zu entwickeln und zu bauen.

Der Schweizer Fa. RUAG sollte DG als Auftragsarbeit bei der Entwicklung eines unbemannten Aufklärungsflugzeuges in Faserverbundbauweise helfen. DG hat die gesamte Struktur entworfen und berechnet und bereits mit dem Formenbau begonnen. Dann kam leider nach einem Geschäftsführerwechsel bei RUAG das Aus für dieses interessante Projekt und das Super Ranger genannte Gerät kam nie in die Luft.