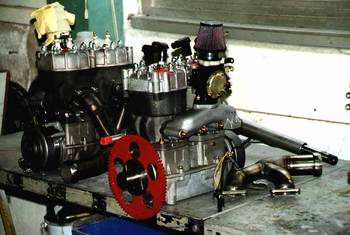

Konzepte für die Motorsteuerung

Auch bei Segelflugzeugen nimmt bekanntlich der Einsatz von elektronischen Komponenten immer mehr zu und das gilt ganz besonders bei so komplexen Systemen wie Motorseglern mit Klapptriebwerk. Derzeit werden von allen drei Herstellern von Hochleistungssegelflugzeugen in Deutschland auch eine oder mehrere Varianten mit Klapptriebwerk angeboten. Zur elektronischen Steuerung von Ein-/Ausfahrmechanismus, Zündung, etc. finden zwei Systeme Anwendung:

Das “ILEC” – ein im Handel erhältliches serienmäßiges Steuergerät und das “DEI” (Digital Engine Indicator) – eine Eigenentwicklung von DG Flugzeugbau und Schicke-Electronic, welches nur in DG Flugzeugen eingebaut wird und inzwischen mit dem “DEI-NT” noch verbessert wurde.

Beim ILEC werden alle notwendigen Informationen dem Piloten in einem kompakten Gerät angezeigt. Es soll ihn auch in gewissem Maß “kontrollieren”, d. h., dass einige Fehlfunktionen vermieden werden. Z. Bsp. kann man das Triebwerk nur anlassen, wenn der Motor voll ausgefahren ist. Im übrigen aber ist der Pilot selbst verantwortlich, die notwendigen Handgriffe auszuführen, wie Schalten der Benzinpumpe, Abbremsen des Motors beim Einfahren, Einfahren des Triebwerks bis zum Anschlag. Durch den hohen Anteil an manueller Tätigkeit soll einem denkbaren Versagen der Technik vorgebeugt werden nach dem Motto: “Was nicht da ist, kann auch nicht kaputt gehen” oder “Mach es so einfach wie nur möglich!”

Beim DEI wird dagegen der Pilot fast vollständig von Handgriffen des Ein- und Ausfahrens entlastet. Für den denkbaren Fall eines Versagens der Automatik steht ein komplettes manuelles Zweitsystem mit eigener Propellerbremse und manuellem Notschalter zur Verfügung, bei dessen Benutzung jede Automatik überbrückt wird.

Wie wirken sich diese Konzepte nun für den Piloten in der Praxis aus?

Jochen Ewald, Redakteur des “Fliegermagazins” hatte einen Testbericht des “Ventus 2CM” geschrieben, der mit einem ILEC ausgestattet ist. Es heißt darin über den Vorgang des Triebwerk-Einfahrens:

“Zum Abstellen des Motors wird nach Ausschalten der Spritpumpe, Schließen des Brandhahnes und Abschalten der Zündung bei 85 Stundenkilometern kurz gewartet, bis der Propeller steht. Jetzt den Knebel des Propellerhalters ziehen, um 90 Grad drehen und ganz hinein schieben. Bei etwa 95 Stundenkilometern läuft der Prop langsam bis an den Anschlag. Der ausgefahrene stehende Propeller beeinträchtigt erwartungsgemäß Flugleistungen und Eigenschaften weit weniger als bei den Vorgängermustern mit externem Motor. Ein leichtes Schütteln im Leitwerk erinnert den Piloten jedoch daran, dass er noch etwas zu erledigen hat, bevor der Ventus zum echten Hochleistungssegler wird: Er muss den Ausfahrschalter ganz nach unten drücken, bis eine Leuchte das Ende des etwa acht Sekunden dauernden Einfahrvorgangs anzeigt.”

Der gleiche Jochen Ewald hatte einen Monat vorher im “Fliegermagazin” die neue DG-808B getestet und schrieb zum gleichen Vorgang:

Praxisgerecht könnte man den Einfahrvorgang auch so schildern: “Bei Erreichen der gewünschten Höhe schaltet der Pilot die Zündung aus und konzentriert sich darauf, die gefundene Thermik zu zentrieren.” Alles andere geht nämlich voll automatisch – auch die Senkrechtstellung des Propellers und optional vor allem dessen Abbremsen während des Einfahrvorgangs.

Nur bei sehr heißem Wetter sollte man einen kurzen Moment mit dem Einfahren des Propellers abwarten, damit der Auspuff ein wenig abkühlt.

Das Handbuch empfiehlt bei Bodentemperaturen von mehr als 25 Grad, nach dem Einfahrvorgang den Hauptschalter eine Sekunde lang nach oben zu drücken, so 5 Minuten zu fliegen und dann ihn wieder nach unten zu drücken zum endgültigen Einfahren. Wie gesagt – nur bei heißem Wetter!

Und drücken Sie nicht länger als eine Sekunde auf den Knopf, damit nicht der Propeller anfängt, sich im Wind zu drehen.

Zum Ausfahren in der Luft wird lediglich die Zündung eingeschaltet und der Startknopf gedrückt gehalten. Wenn der Motor komplett ausgefahren ist, springt er an.

Der Vollständigkeit halber soll jetzt noch beschrieben werden, was ein DG-Pilot tun muss, sollte die Automatik einmal versagen:

Nach Ausschalten der Zündung bremst man den Propeller mit der manuellen Bremse ab und lässt ihn dann langsam in die senkrechte Stellung drehen. Diesen Vorgang kann man im Rückspiegel beobachten. Der Vorgang lässt sich beschleunigen, in dem man auf den Anlasserknopf drückt. Dadurch dreht sich der Propeller langsam bis in die senkrechte Stellung. Das funktioniert sogar am Boden. Den genau senkrechten Stand zeigt auch eine Leuchtdiode im Instrumentenpilz an. Jetzt kann man mit dem Triebwerks-Notschalter den Propeller ganz normal einfahren. Auch das ist also ein völlig unspektakuläres Verfahren! Übrigens ist die manuelle Propellerbremse in jeder DG-808B vorhanden, wird aber nur für dieses Notverfahren benötigt!

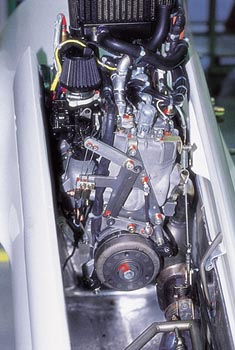

In dem DEI sind eine Reihe weiterer Funktionen eingebaut:

- Der Anlasser spricht nicht an bei ausgeschalteter Zündung.

- Der Zündschalter schaltet gleichzeitig den Spindelmotor zum Ein- und Ausfahren und außerdem die Benzin- und die Kühlwasserpumpe – normalerweise aus der Batterie aber bei Stromausfall direkt vom Generator.

- Zum einfacheren Einfahren des Triebwerks wird der Anlasser mit gepulstem Strom versorgt und dreht so den Propeller langsam bis in die senkrechte Stellung. Das funktioniert bei langsamem Flug und – wenn es sein muss – sogar am Boden, so dass Sie das Triebwerk vom Cockpit aus einfahren können.

- Drei Hauptanzeigen stehen zur Verfügung: Kraftstoffvorrat, Drehzahl und Wassertemperatur. Der Platz für einen mechanischer Drehzahlmesser lässt sich einsparen!

- Weil der Anlasser über Leistungstransistoren geschaltet wird, werden Spannungsspitzen weitgehend vermieden, die sonst elektronischen Geräten schaden könnten.

- Weiterhin sind noch Warnungen eingebaut für Kraftstoffmangel, Drehzahl- und Temperaturüberschreitung.

- Umschaltbar ist ein Betriebsstundenzähler, ein Kurzzeit-Stundenzähler und die Anzeige der Batteriespannung und der EGT, der Abgas-Temperatur.

- Weiterhin wird optional der Primer automatisch gesteuert.

Der Pilot braucht dann also weder den Primer noch eine Choke-Klappe manuell zu bedienen.

Bei Dampfblasenbildung im Vergaser kann der Primer aber auch manuell für jeweils eine Sekunde in Tätigkeit gebracht werden, wenn man bei laufendem Motor auf den Anlasser drückt. Probieren Sie das mal!

- Schließlich bietet das DEI noch eine automatische Abschaltung der externen oder internen Benzinpumpe beim Betanken des Flugzeugs. Übergelaufenes Benzin gibt es also nicht mehr. Gleichzeitig wird automatisch die Tankanzeige neu geeicht.

Das DEI stellt ganz offensichtlich eine erhebliche Erleichterung für den Piloten dar und macht ihn durch das zweite manuelle System dennoch nicht von der Technik abhängig.

Sicherheitsempfehlung:

Die Automatik darf nur zu einem nicht führen – Sie dürfen nie verlernen, auch ohne diese Hilfe Ihr Triebwerk zu bedienen.

Deshalb der folgende Ratschlag:

Öffnen Sie ab und zu während des Steigflugs die rote Abdeckklappe der Automatik und schalten Sie auch die darunter liegende Propellerbremse aus. (Bei der neuen DG-808B tippen Sie einmal auf den roten Notschalter!)

Und dann fahren Sie das Triebwerk mit manueller Bremse und Notschalter per Hand ein – ähnlich wie in “guten alten DG-400-Zeiten”. Dass Sie dazu eigentlich drei Hände benötigen, merken Sie bald selbst .

Auf jeden Fall ist das eine gute Übung!

Können Sie das Triebwerk auch ganz ohne Bremse einfahren?

Auch das geht und zwar so:

- Schalten Sie den Notschalter aus.

- Fliegen Sie ganz langsam.

- Lassen Sie den Propeller im Wind oder durch Druck auf den Anlasser bis kurz vor die senkrechte Stellung drehen. Er ist dann an den Motorklappen schon vorbei.

- Betätigen Sie jetzt den Notschalter zum Einfahren, bis der Propeller mehr als halb eingefahren ist. Das ist etwa dann der Fall, wenn sie die oberste Blattspitze noch so gerade im Spiegel sehen können.

- Warten Sie dann, bis der Propeller ganz langsam weiter dreht und die LED erlischt. Das dauert etwas länger, weil in dieser Schräglage der Windmühleneffekt sehr schwach ist.

- Bei Erlöschen der LED fahren Sie über den Notschalter den Propeller ganz ein.

Im Grunde ist dieses Verfahren sehr einfach. Wenn Sie es beherrschen, ist die von uns eingebaute manuelle Propellerbremse eigentlich überflüssig und eine “dritte Hand” brauchen Sie auch nicht mehr.

Auch das sollten Sie einmal üben!

Airliner-Piloten üben auch laufend die Notfälle, obwohl nur selten etwas passiert!

Und was tun Sie, wenn sich der Motor gar nicht mehr einfahren lässt – aus welchen Gründen auch immer?

Dann fahren Sie ihn wieder aus, starten ihn und fliegen im Kraftflug nach Hause oder zum nächsten Platz, wo Sie mit oder ohne Triebwerk landen.

Einfache oder doppelte Kraftstoff-Versorgung

Das aber bedeutete doch wieder, dass ein absolut wichtiges Teil nur einmal vorhanden war und bei einem möglichen Ausfall zum Motor-Stillstand geführt hätte. Dazu genügte schon der mögliche Ausfall der Sicherung des DEI durch Kurzschluss oder Fehlbedienung, wodurch die Pumpe stehen blieb.

Ergebnis:

Inzwischen hat jede neue DG-808B zwei elektrische Kraftstoffpumpen, wobei die zweite nur über den Generator läuft – also vom elektrischen System des übrigen Flugzeuges völlig abgekoppelt ist.

Dies ist ein zusätzlicher Sicherheitsgewinn, der sich für den Piloten in keiner Weise bemerkbar macht und nur die Produktionskosten des Flugzeuges erhöht.

Die zweite Pumpe wird noch nicht einmal vom Luftfahrt-Bundesamt gefordert.

Beschleunigung der Ausfahrzeiten des Triebwerks

Nachdem ich die Frage mehrfach gehört hatte, war ich wirklich bereit, hier etwas zu unternehmen und besprach das Problem mit unserem Chef-Konstrukteur.

Wilhelm Dirks führte mehrere Punkte als Antwort auf:

- Eine Verdopplung der Geschwindigkeit der Spindel bei halber Kraft geht nicht, weil am Anfang durch seitliche Hörner am Motorträger die Motorklappen aufgestoßen werden, wofür die volle Kraft gebraucht wird, die zur Verfügung steht.

- Es wird von uns gefordert, dass der Antrieb auch bei einer Geschwindigkeit von 120 km/h noch zuverlässig ausfährt. In der Praxis bedeutet das, dass sogar bei 140 km/h der Motor noch – wenn auch mühsam – ausfahrbar ist. Bei der Geschwindigkeit steht auf dem großen Propeller aber ein erheblicher Winddruck, der natürlich am Boden nicht existiert. Der Ausfahr-Mechanismus muss also ganz erhebliche Kraftreserven besitzen.

- Natürlich kann man den Spindeltrieb größer und stärker machen. Und natürlich kann man die dabei unvermeidlich entstehenden Schaltströme durch eine Regel-Elektronik glätten, so dass die Kabel nicht anfangen zu qualmen.

Aber die Batterie würde bei solch einem Spindeltrieb schon sehr hoch belastet!

- Wovon sprechen wir eigentlich?

Die DG-808B sinkt mit etwa 0,6 m/sec mit eingefahrenem und mit 2,0 m/sec mit ausgefahrenem Triebwerk – im Durchschnitt des Ausfahrens vielleicht mit 1,3 m/sec.

Wenn man im Extremfall die Zeit von 13 Sekunden auf 3 Sekunden verkürzen könnte, würde man 13 m Höhe weniger benötigen. Ist es Wert, darüber zu diskutieren – wer versucht schon, in 30 Meter Höhe das Triebwerk anzulassen?

- Die DG-808B hat einen ganz anderen Vorteil, der viel wichtiger ist:

Der Pilot kann nicht so viele Fehler machen beim Starten des Motors. Denn dabei sind in der Vergangenheit die meisten Unfälle passiert: Fliegen bis in Bodennähe, Triebwerk ausfahren, in Panik einen dummen Bedienungsfehler machen und dann springt der Motor nicht an. Aus der Traum oder schlimmeres!

Bei der DG-808B kann der Pilot eben aufgrund der Automatik nicht:- versuchen, den Anlasser zu betätigen, wenn das Triebwerk noch nicht ganz ausgefahren ist

- den Anlasser laufen lassen, ohne die Zündung einzuschalten

- den Choke bei warmem Motor zu weit ziehen und den Motor absaufen lassen

- den Choke nach der Zündung zu schnell zurückschieben, so dass nur ein Zylinder läuft

- und dergleichen mehr.

Diese Sicherheit der automatischen Motorsteuerung ist sicher viel mehr wert als 13 m weniger Höhenverlust beim Ausfahren des Triebwerks.

Dürfen wir auch hier wieder unsere Sicherheitshinweise wiederholen:

Fliegen Sie bitte so, dass Sie nicht auf den Motor angewiesen sind. Jede Technik kann einmal versagen und gemäß “Murphy`s Law” passiert das eben im genau unpassendsten Moment.

Also, machen Sie bitte rechtzeitig das Triebwerk an!

Primer-Automatik

Zur Verdeutlichung noch einmal das Prinzip:

Jeder Autofahrer weiß, dass zum Kaltstart eines Motors das Gemisch angereichert werden muss und mit zunehmender Motortemperatur die Anreicherung immer weniger werden sollte.

Üblicherweise verwendet man dazu eine Chokeklappe, die den Ansaugquerschnitt verkleinert und damit das Gemisch anfettet, indem weniger Luft mit der gleichen Menge Kraftstoff gemischt wird. Dieses System ist z. Bsp. in der DG-400 eingebaut und arbeitet problemlos, wenn der Pilot den Choke nur richtig bedient. Die Schwierigkeit dabei ist einfach, dass man die Temperatur – besonders beim Anlassen in der Luft – abschätzen muss, um dazu den Choke mehr oder weniger weit zu ziehen. Problematisch wird es bei einer drohenden Außenlandung, wenn Hektik im Cockpit aufkommt, man den Choke evt. zuviel betätigt und der Motor dadurch “versäuft”. Jetzt braucht es Geduld, bis der überflüssige Kraftstoff wieder aus dem Zylinder verbraucht ist und die Zeit hat man vielleicht nicht mehr.

Statt einer Chokeklappe kann man auch einen Primer verwenden. Das ist einfach ein Rohr im Vergaser, durch welches direkt zusätzlicher Kraftstoff in den Luftstrom gepumpt wird. In reichlich primitiver Weise kann man diesen Pumpvorgang mit Hilfe eines Gummiballs erledigen, so wie manche Friseure die Haare mit Hilfe einer Handspritze anfeuchten…… Im technischen Detail läuft der Vorgang noch etwas komplizierter ab, aber in einem Auto würde man solche eine simple Lösung sicher nicht anzubieten wagen!

Bei unserer Primer-Automatik geht dagegen alles von selbst:

Das DEI misst die Kühlwasser-Temperatur und errechnet daraus die notwendige Menge zusätzlichen Kraftstoffs. Das elektrische Primerventil öffnet entsprechend lange und es fließt eine genau dosierte Menge Kraftstoff während des Anlassvorgangs direkt in den Vergaser. Der Kraftstoff wird zusätzlich durch ein Feinfilter gedrückt, um winzige Verunreinigungen zurück zu halten, welche die Primerdüse verstopfen könnten. Die Menge des Kraftstoffs bei den verschiedenen Motortemperaturen können Sie einmalig im DEI einstellen – wenn Sie mit der Grundeinstellung nicht zufrieden sein sollten – bei hoch gelegenem Platz etc.

Schließlich bekommen Sie noch eine Unart von Zweitaktmotoren in den Griff: Sie springen bei halbwarmem Zustand nur ohne Choke oder Primer an und gehen dann leicht sofort wieder aus. Wenn Sie bei laufendem Motor auf den Anlasserknopf drücken – ja das können Sie! -, spritzt die Primer-Automatik noch etwas Kraftstoff nach und der Motor läuft rund.

Es gibt bei Einbau der Primer-Automatik weder Choke noch Primer-Pumpe und der Pilot braucht sich um nichts zu kümmern.

Der Motor bekommt bei jeder Temperatur die optimale Kraftstoffmenge zum Anspringen geliefert.